1 設計概述

1.1 設計要求1)以 PLC 為基礎,設計和實現溫度閉環控制系統,要求: a. 電機轉速可調,0-1500RPM; b. 轉速超調量 < 100RPM; c. 穩態誤差 < 50RPM; d. 有人機交互;

1.2 設計方案PLC 控制方案: 1) 控制對象三相鼠籠異步電機由變頻器完成啟動、停止以及變速控制。 2) PLC 控制 DA 模塊,以電壓形式的模擬量輸出控制變頻器,變頻器根據電壓的改變輸出相應頻率控制電機調速。 3)使用旋轉編碼器反饋速度。 4) 觸摸屏顯示采用 RS232 通信方式和 PLC 連接。在整個閉環控制中, 利用旋轉編碼器采集電機的脈沖信號,并送到 PLC 的高速計數口。以速度信號數據為輸入量, 進行比例積分( PI) 控制算法,運算結果經過轉化之后作為 PLC 輸出信號以控制DA 模塊, 進而控制變頻器。

2 硬件設計2.1 系統電氣圖

圖 1 PLC 控制方案圖 PLC 控制 DA 模塊( CH1 通道) 以電壓模式輸出控制變頻器的頻率輸出,進而控制電機轉速。 觸摸屏下達目標轉速, 設置參數以及顯示轉速, 編碼器用于測速反饋。

2.2 硬件設計框圖

圖 2整體框圖 PLC 控制 DA 模塊以電壓輸出控制變頻器的頻率輸出,進而控制電機轉速。觸摸屏下達目標轉速, 設置參數以及顯示轉速, 編碼器用于測速反饋。 2.3 硬件設計分析本系統以 Delta DVP28 為主控制器, 通過威綸觸摸屏來設置目標轉速及 PID 等參數, 數字量由 DA 模塊轉變為模擬量傳遞給變頻器。變頻器以頻率形式輸出給三相鼠籠式電機,電機轉速由旋轉編碼器測得并反饋給PLC,構成穩定的交流電機變頻閉環 PID 調速。 2.4 硬件選型分析2.4.1 PLC 選擇可編程控制器是一種工業控制計算機, 是繼續計算機、自動控制技術和通信技術為一體的新型自動裝置。其特點是: 靈活性、通用性強、可靠性高, 抗干擾能力強、編程簡單,使用方便、功能強大, 可擴展。 本次設計采用臺達 DVP系列 PLC, 型號( DVP28SV11T) 。臺達 SV 系列 PLC 介紹: 優異的運算功能; 高容量的程序規劃空間;最新左側高速功能擴展界面; 線形/圓弧插補運動控制功能 主機點數: 28 點 型號: DVP28SV 11T I/O 點: 16 入/12 出 最 大 I/O 點 數 :512 點 內 存 容 量 :16K Steps 指令 執 行 速 度 : 0.24 us( 基本指令) 通訊接口:內置 RS-232 與 RS-485, 相容 MODBUS ASCII/RTU 通訊協議資料存儲器:10, 000 字節 檔案存儲器: 10,000 字節該系列應用: ( 1) 支持 2 組( Y0 , Y1 )( Y2 , Y3 ) AB 相脈沖訊號輸出功能, 最高可達到 200Khz。 支持 2 點( Y4 , Y6 ) 高速脈沖輸出功能, 最高可達到 200Khz。 ( 2) 優異的運算能力: CPU+ ASIC 雙處理器, 支持浮點運算。 ( 3) 左側高速功能擴展界面 采用并行式數據傳輸總線, 大幅提升數據交換效率, 達到即時控制要求。特殊功能擴展模塊:模擬量輸入輸出:入( DVP04AD-SL) 出( DVP04DA-SL) 入/ 出( DVP06XA-SL) ; 溫度測量: PT100 : DVP04PT-SL; J/K/ R/S/T 熱電偶:DVP04TC-SL ; 單 軸 運 動 控 制 : DVP01PU-SL ; DeviceNet Slave 模 塊 : DVPDNET 01- SL; 數據機: DVPMDM- SL; 以太網絡模塊: DVPEN01-SL。 (4) 內置 4組硬件高速計數器, 1) : 1 相 1: 組數( 6) 頻寬( 10Khz) ( 一般型) 2) : 1 相 1: 組數( 2/2 ) 頻寬( 200khz/ 20Khz) 3) : 1 相 2: 組數( 2/2 ) 頻寬( 200khz/ 20Khz) 4) : 2 相 2: 組數( 2/2 ) 頻寬( 200khz/ 20Khz) 2.4.2 變頻器選擇變頻器(Variable- frequency Drive ,VFD)是應用變頻技術與微電子技術, 通過改變電機工作電源的頻率來控制交流電動機的電力控制設備。變頻器的用途: 通過改變電源的頻率來達到改變電源電壓的目的, 根據電機的實際需要來提供其所需要的電源電壓, 進而達到節能、 調速的目的。 在調速系統中變頻器的優點是: 一、調速平滑、調速范圍大。 二、 調速精度高。 電動機在自然特性上運轉時的外特性硬, 轉速隨負載變化小。 三、 動態品質好。 可使提升機的起動、 制動、 反轉和調速過程的時間降至最少, 具有良好的動態品質。 四、 易實現電動機的換向。 當頻率降低至零后即可反向開車, 采用控制器改變相序即可實現反轉, 因此可在四象限內平滑的過渡。 五、節電效果顯著。 2.4.3 測速元件選擇霍爾器件作為一種轉速測量系統的傳感器,它有結構牢固、體積小、重量輕、壽命長、安裝方便等優點,因此選用霍爾傳感器檢測脈沖信號,其基本的測量原理如圖 2-6 所示, 當電機轉動時,帶動傳感器運動,產生對應頻率的脈沖信號,經過信號處理后輸出到計數器或其他的脈沖計數裝置,進行轉速的測量。 圖 3霍爾器件測速原理

光電編碼器的主要工作原理為光電轉換,是一種通過光電轉換將輸出軸的機械幾何位移量轉換為脈沖或數字量的傳感器。光電編碼器主要由光柵盤和光電檢測裝置構成,在伺 服系統中,光柵盤與電動機同軸致使電動機的旋轉帶動光柵盤的旋轉,再經光電檢測裝置輸出若干個脈沖信號,根據該信號的每秒脈沖數便可計算當前電動機的轉速。光電編碼器的碼盤輸出兩個相位差相差 90 度的光碼,根據雙通道輸出光碼的狀態的改變便可判斷出電動機的旋轉方向。

圖 4光電編碼器測速原理 比較:霍爾傳感器需要根據電機位置選擇安裝位置,需要根據磁場變化來測速無法判斷旋轉方向;光電編碼器可以進行軸向聯的方式,進行脈沖計數,同時根據相位差變化來實現方向判斷,所以選擇光電旋轉編碼器作為測速元件。

3 軟件設計3.1 軟件設計框圖

3.2 軟件設計分析3.2.1 編碼器測速PLC 外部端子說明: X0 : 高速計數通道 1 X1 : 高速技術通道 2 本控制系統采用程序中斷型高速計數器進行轉速反饋:高速計數器允許輸入頻率高, 應用靈活, 高速計數器均有斷電保持功能, 通過參數設定也可變成非斷電保持。DVP 系列有 C235 ~ C255 共 13 點高速計數器。適合用來做為高速計數器輸入的 PLC 輸入端口有 X0 ~ X3 。X0 ~ X3 不能重復使用, 即某一個輸入端已被某個高速計數器占用, 它就不能再用于其它高速計數器, 也不能用做它用。各高速計數器對應的輸入端如圖所示。 | U: | 遞增輸入 | A: | A 相輸入 | S: | | | D: | 遞減輸入 | | B 相輸入 | | |

高速計數器可分為三類: ( 1) 單相單計數輸入高速計數器( C235 ~ C244 ) 其觸點動作與 32 位增/ 減計數器相同,可進行增或減計數( 取決于 M8235 ~ M8245 的狀態) 。 ( 2) 單相雙計數輸入高速計數器( C246 ~ C250 ) 這類高速計數器具有二個輸入端,一個為增計數輸入端,另一個為減計數輸入端。利用 M8246 ~ M8250 的ON/OFF 動作可監控 C246 ~ C249 的增記數/ 減計數動作。 ( 3 ) 雙相高速計數器(C251 ~ C254 ) A 相和 B相信號決定計數器是增計數還是減計數。當 A 相為 ON 時,B相由 OFF 到 ON,則為增計數;當 A 相為 ON 時, 若 B相由 ON 到 OFF, 則為減計數。 注意: 高速計數器的計數頻率較高, 它們的輸入信號的頻率受二方面的限制。 一是全部高速計數器的處理時間。 因它們采用中斷方式,所以計數器用的越少, 則可計數頻率就越高; 二是輸入端的響應速度, 其中 X0 、X2 、X3 最高頻率為 10KHZ, X1 最高頻率為 7KHZ。

3.2.2 測速計算

測速原理: 旋轉編碼器是一種光電旋轉測量裝置, 它直接將測量的角位移轉換成數字信號( 高速脈沖信號) 。 因此, 旋轉編碼器的輸出脈沖信號可直接輸入PLC ,脈沖信號由 PLC 的高速計數器計數,并使用 PLC 獲得測量結果。測速編碼器一般與軸相聯, 測速編碼器的脈沖量是固定的, 在軸旋轉的時候, 測速編碼器就會輸出脈沖,PLC或計數器收到脈沖, 根據軸轉的速度不同時, 在單位時間內收到的脈沖總量是不一樣的, 速度就表現在這里了, 根據脈沖量與實際轉的長度就可以算了真實的速度。 2ms 讀取一次脈沖個數,C235 高速計數器讀取得到的脈沖數除以( 2*100 ) 放入 D200 中設為0.1s 脈沖個數( r/ 0.1 s) , 因為無法判斷脈沖正負,所以做取絕對值處理, 將 0. 1s 脈沖個數乘( 6*100 ) 即為每分鐘轉速。編碼器轉一圈 100 個脈沖, 600 個 0.1ms 為 1min, 100 與 600 抵消為 1/6 , 所以程序里設為最簡數處理。 3.2.3 PID 控制設計PID 控制部分 設置參數進行 PID 調節, 程序編制地址, 變頻器上對照修改相應地址參數,方便進行現場調試, 具備靈活性, 若程序固定設置參數, 缺乏靈活性, 調整起來比較麻煩。 必須設置上下限值, 否則無法正常輸出 PID 運算結果, 電機無法運轉。

核心算法: 經過 PI 算法計算所得到的D100 為實際輸出多少 r, k28 為電機額定轉速除以50 HZ 所得數據(r/hz) , D100 與 k28 相除得實際頻率值 f,查閱臺達 DA 模塊相應手冊, 根據實際計算得到相應模擬量值,賦給 D150 輸出控制。

4 人機界面設計HMI是 Human Machine Interface 的縮寫, “ 人機接口” , 也叫人機界面。 人機界面是系統和用戶之間進行交互和信息交換的媒介, 它實現信息的內部形式與人類可以接受形式之間的轉換。凡參與人機信息交流的領域都存在著人機界面。 人機界面產品由硬件和軟件兩部分組成, 硬件部分包括處理器、 顯示單元、 輸入單元、 通訊接口、 數據存儲單元等, 其中處理器的性能決定了HMI 產品的性能高低, 是 HMI 的核心單元。 根據 HMI 的產品等級不同,處理器可分別選用 8 位、16 位、32 位的處理器。HMI 軟件一般分為兩部分,即運行于 HMI 硬件中的系統軟件和運行于 PC 機 Windows 操作系統下的畫面組態軟件( 本次設計用的是 WinCC flexible) 。使用者都必須先使用HMI 的畫面組態軟件制作“ 工程文件” , 再通過 PC 機和 HMI 產品的串行通訊口, 把編制好的“ 工程文件” 下載到 HMI 的處理器中運行。本次設計采用的是威綸通MT6071IE 觸摸屏。 觸摸屏組態界面: 圖 5觸摸屏界面圖

5 系統安裝與調試5.1 元器件目錄清單

PLC 控制方案: | 器件名稱 | 型號 | 數量 | | | PLC | DVP28SV | | | | 變頻器 | SS2-021 | | | | 三相鼠籠式交流電機 | WDJ24 | | 1 | | 編碼器 | 16B2-CWZ6C | | | | 顯示屏 | MT6071IH | | | | 開關電源 | 220V/24V | | | | DA 模塊 | DVP04DA | | |

5.2 調試過程( 1) 先進行 PLC 與變頻器和電機的外部連接。 ( 2 ) 利用變頻器 LED鍵盤顯示單元, 用 RUN 、 STOP 鍵進行電機的啟動和停止。再利用變頻器控制端子的方法,用控制端子 FWD 、REV 、COM 兩線式控制電機的啟停。 ( 3 ) 通過 PLC 的 DA 模塊, 編寫相應代碼選擇模式與輸出通道,觸摸屏上改變模擬量的值實現電機調速的開環控制。 ( 4) 編寫代碼測試旋轉編碼器脈沖計數, 并進行相應計算轉化為轉速,在觸摸屏端顯示轉速。 ( 5) 觸摸屏界面設計, 設置界面轉換以及地址加入。 ( 6 ) PID 程序編寫,觸摸屏端設置 PID 參數, 及上下限與積分上下限等參數進行調試。

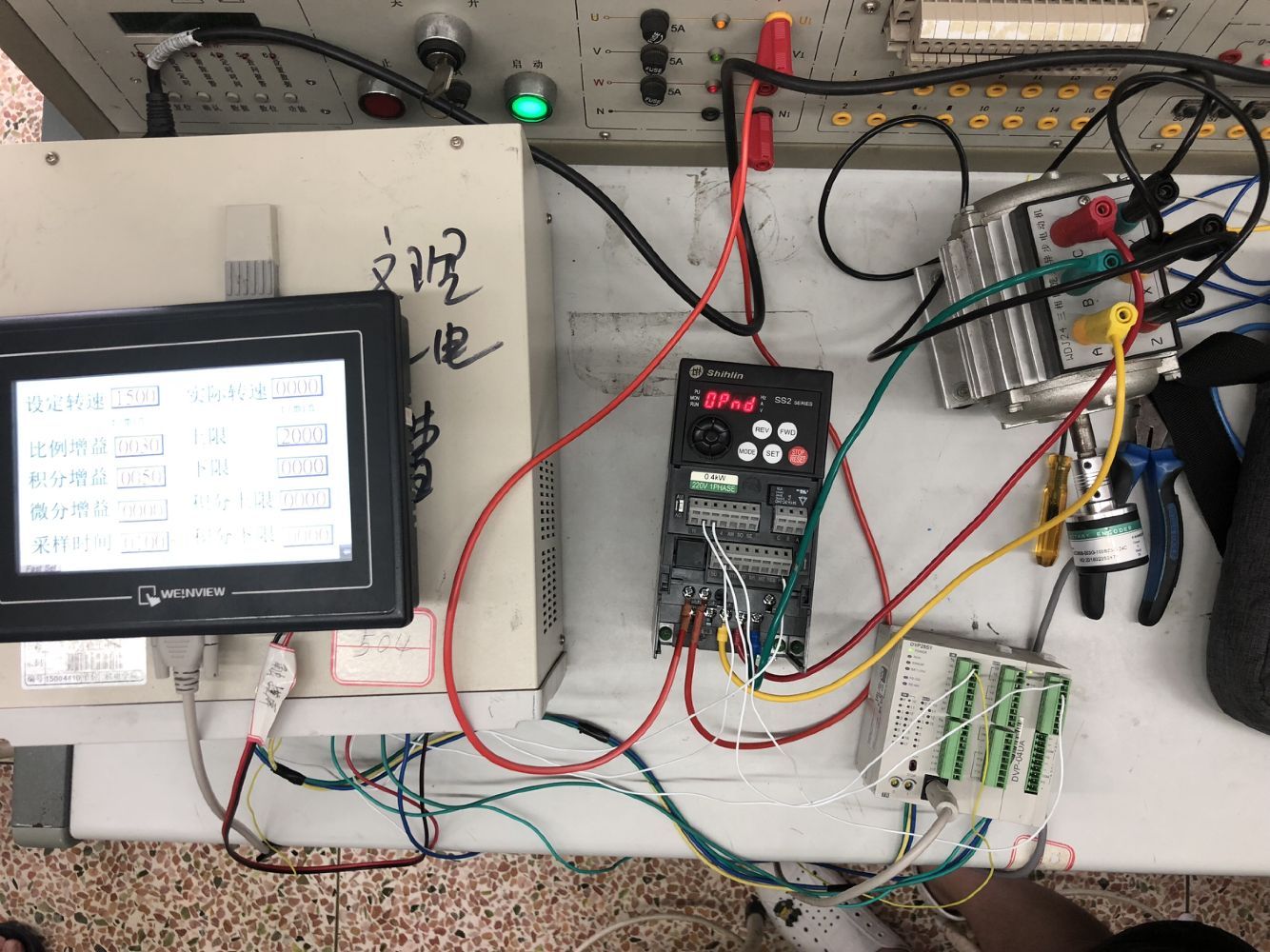

圖 6觸摸屏現場設置圖設置上下限參數及 PID 參數進行穩速控制。

圖 13 調試接線圖

5.3 I/O 地址分配D460 : 設定目標轉速D124 :r/hz D150 :PID 計算后輸出的模擬量 D200 :0. 1s 脈沖個數用于計算1 分鐘轉的圈數D204 :r/ min D424 : 實際頻率 D480 PID 的取樣時間D481 PID 的比例增益D482 PID 的積分增益D483 PID 的微分增益 D484 運動方向( 未動) D485 偏差( 未動) D487 輸出上限 D489 輸出下限 D491 積分上限 D493 積分下限 5.4 測試分析

編碼器實際測速, 取樣時間的設置與實際轉速存在滯后性, 電機轉速的穩態誤差仍需調節 PID 參數,存在較大的誤差也與編碼器未有效固定有關聯, 存在波動也與三相電不穩定,以及聯軸器與編碼器軸固定過緊存在摩擦有一定關系。

5.5 程序

全部資料51hei下載地址:

附件.zip

(762.64 KB, 下載次數: 14)

附件.zip

(762.64 KB, 下載次數: 14)

2019-12-8 13:42 上傳

點擊文件名下載附件

|