標(biāo)題: PCB加工中的“流膠”到底是怎么影響阻抗的? [打印本頁]

作者: 一博科技 時間: 2025-12-23 10:30

標(biāo)題: PCB加工中的“流膠”到底是怎么影響阻抗的?

高速先生成員-- 黃剛

高速先生成員-- 黃剛隨著產(chǎn)品速率越來越高,人們對傳輸線阻抗偏差的接受度也肯定越來越小了,大家都懷揣著加工出來的板子傳輸線阻抗能做到10%、8%甚至5%誤差的夢想。有夢想絕對是好事,高速先生支持每一個有夢想的人。但是光有夢想肯定控不好阻抗,高速先生一定會把你們搖醒,讓你們好好思考下到底有什么因素會影響加工的阻抗誤差哈!

影響阻抗的因素有很多,高速先生之前文章也寫過不少,今兒再給大家分享一些影響指數(shù)也賊高的因素,那就是流膠。。。

什么是流膠?的確又要花點(diǎn)篇幅從PCB加工工藝說起了。首先PCB疊層的組成大家應(yīng)該知道哈。無論是多少層PCB板(當(dāng)然2層除外哈),它的組成部分都會由以下三個元素組成,那就是PP,CORE和銅箔。

銅箔大家好理解,那就是銅嘛。PP和CORE大家都也不用覺得他們差異很大,先說下PP哈。我們叫習(xí)慣了PP,其實它的學(xué)名叫半固化片Prepreg,它的組成元素就2個,玻璃纖維布和樹脂,就像下面的切片圖所示。

真實長啥樣?就是下面那樣了。其中玻璃纖維布,簡稱玻纖布,樹脂,俗稱膠水,它就是我們今天的要說的流膠的那個膠了哈!

那什么叫CORE呢?也沒什么復(fù)雜,那就是把PP上下各加上一張銅箔,預(yù)先壓合一次,本質(zhì)上就是一個雙面板,所以CORE的學(xué)名也叫芯板,就是下面那樣了。

CORE和PP的差異點(diǎn)主要是2個,一是CORE多了上下兩面的銅箔,二是CORE是預(yù)先壓合好的PP,把CORE和PP在多層板中疊好再次高溫壓合的時候,CORE是不會再變化的了。那怎么能把多張CORE和PP壓合成一個穩(wěn)定的多層板呢?就主要靠CORE上下的PP里面的膠了。壓合時的高溫會把PP里的膠變成近似液體狀,然后填充多層板里面的空隙,最后像膠水一樣把多個CORE粘起來。

那流膠就是把多個CORE粘起來嘛,為什么會影響傳輸線的加工偏差呢?最近剛好有一個客戶的阻抗測試結(jié)果,我們一起拿出來看看大家就知道了。

高速先生的一貫風(fēng)格,先說結(jié)論,那就是測試發(fā)現(xiàn)50歐姆傳輸線的阻抗加工后偏低了,只做到了47歐姆左右。因為這個是客戶的一塊要求非常高的測試板,因此47歐姆就不很好了。

那要分析原因,首先就看看疊層?這個信號線走L2層,參考L1和L3層,L2和L3就是一個CORE了,L1層就是單獨(dú)的銅箔,L1和L2之間是PP。

根據(jù)工廠確認(rèn)的疊層厚度和線寬,我們算了下阻抗,算出來是很好的,妥妥的50歐姆!

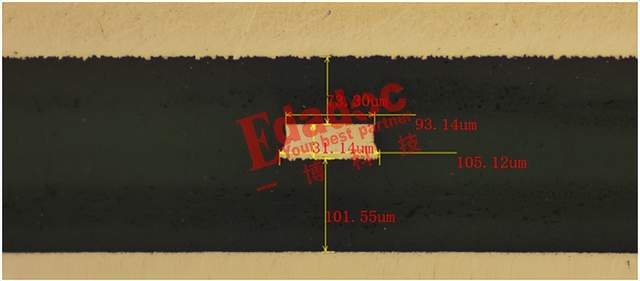

那肯定是加工時哪個因素變掉了導(dǎo)致阻抗偏低唄。客戶很糾結(jié),一定要找到原因,那沒辦法了,板子數(shù)據(jù)測試后,我們只能拿去切片看看了。不看不知道,一看嚇0.5跳。

能看到線寬和設(shè)計的4mil基本上出入不大,下面L2和L3層的CORE也很穩(wěn)定,在4mil左右。最大的問題是L1和L2層的PP厚度咋就和確認(rèn)的疊層差那么遠(yuǎn)呢?疊層上明明寫的厚度是3.81mil,切片看到的只有2.9mil,少了1mil那么多?!和板廠確認(rèn)了PP的型號是對的,用的PP本身的厚度就是3.8mil左右沒毛病。3.8mil的PP壓合完只有2.9mil了?

的確,最大的問題就是在這里,如果L1和L2層的PP厚度從3.8mil變成2.9mil后,加工出來的阻抗就真的變成了47歐姆左右了,也。。。沒毛病!!!

對啥啊對,47歐姆阻抗我會算啊,關(guān)鍵是為什么PP壓合后直接少了將近1mil啊,我想知道的是這個問題啊!!由于這個項目是客戶自己畫的測試板,那我們就提出要不看看客戶的設(shè)計圖。打開設(shè)計圖看到之后,客戶率先發(fā)表意見:你們看,在L2層為了排除其他走線的干擾,我就只走了7、8根待測的信號線,其他都是空的啊,應(yīng)該不存在走線之間的干擾導(dǎo)致阻抗變化啊!的確啊,這一層也就那么幾根信號線,都離得遠(yuǎn)遠(yuǎn)的,肯定不會有什么干擾啊!

終于到高速先生發(fā)話了:這就對了嘛!

簡單的幾個字就定位了阻抗偏低的最大問題。。。

| 歡迎光臨 (http://m.raoushi.com/bbs/) |

Powered by Discuz! X3.1 |